Grossflächig. Asymmetrisch.

Extrem.

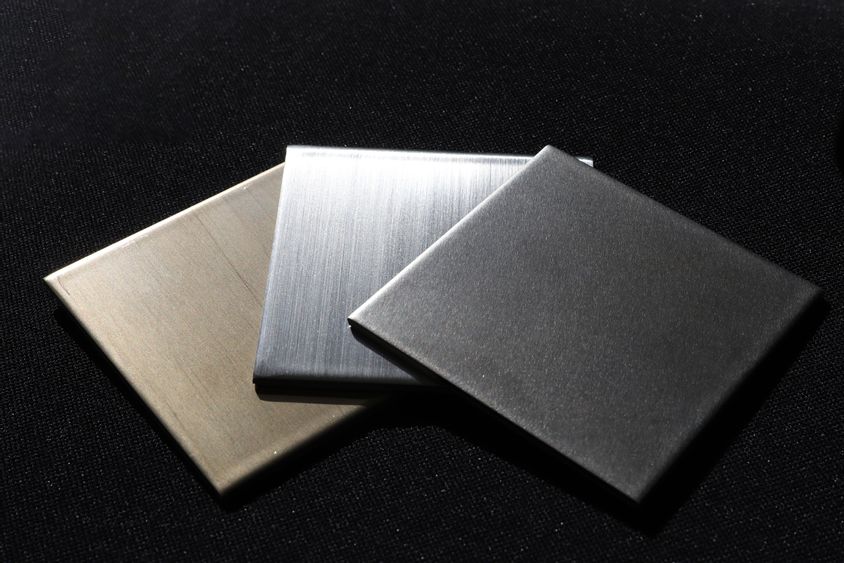

Bei Rieber sind wir darauf spezialisiert auch Sonderbleche, minimale Blechstärken oder Sandwichmaterialien tiefzuziehen.

01 Tiefziehen mit Werkzeugen

Tiefziehen - Form und Gegenform

Hochmoderne, CNC-gesteuerte, hydraulische Pressen von 30 t bis zu 2000 t Presskraft stehen in unserem Maschinenpark zur Verfügung. Unsere Technologie erlaubt insbesondere auch großflächige, asymmetrische und extrem verformte Bauteile herzustellen. Das Tiefziehteil entsteht hierbei aus einem exakt berechneten und simulierbaren Produktionsprozess, bei dem sich die Arbeitsschritte Tiefziehen und Glühen wiederholt abwechseln können.

02 Hydromechanisches Tiefziehen

Tiefziehen mit Wasserkissen

Eine Abwandlung des klassischen Ziehverfahrens ist das hydromechanische Tiefziehen. Ein druckreguliertes Wasserkissen ersetzt dabei die Matrize. Der absinkende Stempel des Werkzeugoberteils presst die Blechplatine an ein Wasserkissen, zieht sie beim Eintauchen mit sich und bringt so exakt die gewünschte Geometrie auf das Ziehteil auf.

Aufgrund der verteilten Pressung des Blechs an den Stempel durch das Wirkmedium verschiebt sich die Lage des kritischen Ziehbereichs vom Werkstückboden hin zum Ziehradius. Daher lassen sich höhere Ziehverhältnisse als beim klassischen Ziehverfahren realisieren, und das bei geringeren Herstellkosten aufgrund des relativ kleinen Bauraums.